2025

07/04

13:09

来源:

今日圣雄

【字体:大中小】

访问量:次

近日,圣雄能源氯碱分公司聚合车间聚焦降本增效,以一次精准的技术参数调整——将分散剂配制终温降低6℃,成功实现年节约成本3.4万元,为车间从“基础管理”向“提质增效”转型注入新动能。

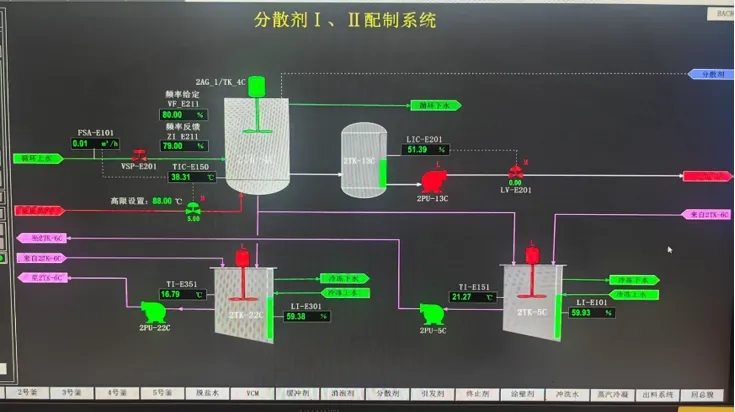

分散剂Ⅰ、Ⅱ配制系统(窦军鹏提供)

此前,车间分散剂Ⅰ配制需将溶液从38℃升温至88℃,单次过程耗蒸汽11吨、耗时长达10.5小时,成本较高。车间技术攻关团队发现优化空间后,联合供应商深入研讨,核心聚焦于“能否在更低温度下实现分散剂完全溶解且不影响性能”。

经与供应商充分论证及实验验证,确认分散剂Ⅰ在82℃即可完全溶解,满足生产要求。车间修订升温工艺参数,将终温精准设定为82℃。技改效果显著:单次配制蒸汽消耗降低0.8吨,升温时间缩短2小时。

按两套装置年配制624次计算,此项调整年可节约蒸汽消耗近500吨,直接降低成本3.4万元,显著提升了生产效率,实现了“降消耗”与“提效率”的双重优化。

这看似微小的“6℃温差”调整,不仅带来了可观的经济效益,更体现了车间从“保运行”向“创效益”的积极转变。每一次能耗的降低,都是车间践行绿色低碳发展的扎实一步。

【打印本文】 【关闭】

点赞